Как сделать физический продукт с нуля в 2024 году, если есть только идея (опыт стартапа)

время публикации: 10:00 27 сентября 2024 года

@Freepic

Рассказывает Филипп Егоров — основатель стартапа по производству дыхательного тренажера Oumua.

Рассказывает Филипп Егоров — основатель стартапа по производству дыхательного тренажера Oumua.

Я 10 лет был технологическим пиарщиком, но в конце 2017 что-то «сломалось», и я начал делать физические продукты, имея ровно ноль предыдущего опыта в продуктовой разработке. Идей было много, и то, с какой из них стартовать, подсказала пандемия. Спустя полгода мы вывели на рынок полнолицевую «антиковидную» маску Blanc, которая собрала более 5000 предзаказов на Kickstarter, отметилась в самых крупных медиа, обратила на себя внимание мировых модных домов, госпиталей, дизайнеров, рейверов… и провалилась на первой партии.

Если убрать рефлексию, причина простая: мы ничего не знали о том, во что ввязываемся, и учились производству сложного физического продукта «на ходу», как и 95% фаундеров, которые запускают свои кампании на краудфандинговых площадках.

К сожалению, правильный подход к производству «хардвера» на данный момент можно только выстрадать, совершив все возможные ошибки на каждом этапе от идеи до логистики. С гордостью заявляю, что сделал их все за вас, и, собрав полученный опыт в простой фреймворк, со второй попытки сделал продукт — умный дыхательный тренажер. Девайс получилось произвести и масштабировать на международный рынок с продажами через собственный сайт, Amazon, и ретейл-сети по всему миру.

Ниже — план с примерами, который можно взять за основу. Он поможет, если есть идея, но раньше вы никогда не делали «хардвер», и не понимаете, с чего начать. Смог я, сможете и вы.

30 000 новых продуктов производится в мире каждый год, и 95% из них проваливается, потому что не находит отклика на рынке. На новые продуктовые категории приходится 0.0067% всех производимых продуктов. То есть, с вероятностью 99+ процентов вы будете делать не «нулевой» шаг в новой нише, а радикально улучшать что-то существующее.

Самый простой способ сделать то, что будут покупать — сделать продукт, которого не хватает лично вам. Я страдаю астмой, и после многолетних экспериментов с дыхательными практиками и доступными тренажерами понял, что на рынке нет того, что мне нужно. Так и появился дыхательный тренажер. Идея продукта всегда начинается с вашей личной боли или желания улучшить что-то вокруг.

Советы:

— Запишите, что уже есть у конкурентов, и подумайте, как ваш продукт может улучшить существующие решения. Это ваше уникальное торговое предложение (УТП).

— Оцените, как может выглядеть ваш продукт и какие функции он должен выполнять.

— Визуализируйте вашу идею: даже грубые наброски на бумаге помогут лучше понять, как должен выглядеть конечный продукт.

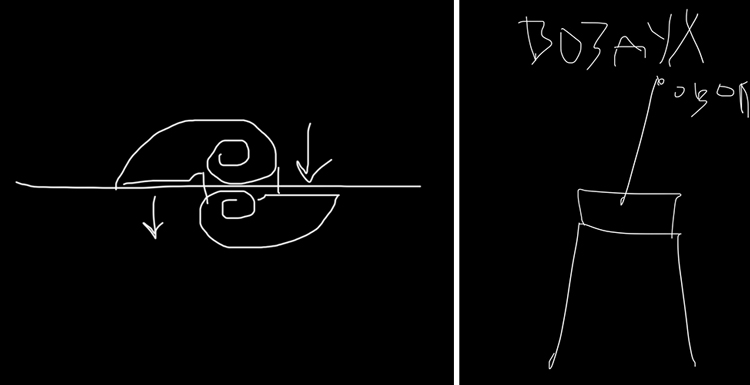

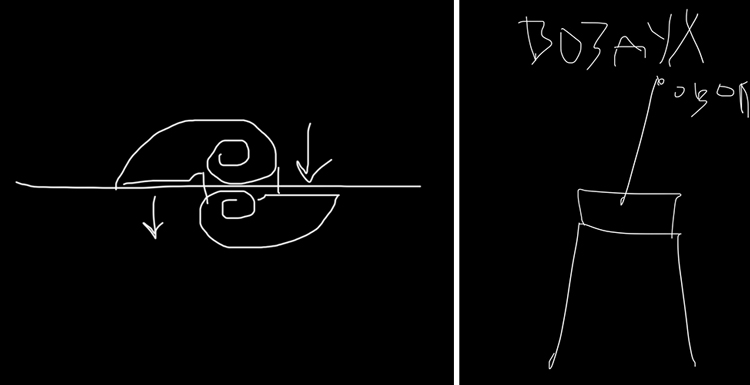

Так 2.5 года назад выглядел первый скетч умного дыхательного тренажера, который я передал продуктовому дизайнеру:

Время: 5-7 дней

Стоимость: $0

Необходимые специалисты: вы, ваше время на анализ проблемы, решения и рынка

Задача: Превратить вашу идею в физический макет, который позволит протестировать форму, функционал и пользовательский опыт.

Не бойтесь делать несколько итераций прототипа вашего продукта, чтобы найти оптимальные размеры и форму. Это долгий процесс, но каждая из них приближает вас к идеальному продукту.

Этапы прототипирования:

1. Некрасивый нефункциональный прототип: Используется для оценки формы, размеров и плотности сборки.

2. Функциональный прототип: Следующий шаг — добавление реальных компонентов для тестирования работы устройства.

В нашем случае было создано 5 прототипов, что увеличило затраты на 30% по сравнению с первоначальным бюджетом, так как каждая новая версия требовала корректировок в дизайне и материалах.

Время: 6-12 месяцев (в зависимости от сложности устройства и количества итераций)

Стоимость: $10-15k

Необходимые специалисты: продуктовый дизайнер, инженер, инженер-схемотехник.

Если у вас есть готовый прототип, но не хватает средств на дальнейшие этапы, например, производство пресс-форм, тогда краудфандинг может стать идеальным решением. С помощью таких платформ, как Kickstarter и Indiegogo (российские аналоги — Boomstarter, CrowdRepublic), можно собрать деньги для перехода к серийному производству. Это не просто источник финансирования, но и способ проверить интерес к продукту на рынке.

Подготовка материалов для кампании:

— Рендеры и фотографии: Если физического прототипа ещё нет, используйте качественные рендеры. Например, мы создали фотореалистичные изображения, которые показали, как будет выглядеть устройство.

— Видеоролик: Видео — это один из главных элементов вашей кампании. Вы можете сами рассказать о продукте или снять видео с участием друзей.

— Копирайтинг: Убедительные тексты, которые объяснят, почему продукт важен и как он решает проблемы потребителей.

Выбор платформы:

Всегда начинайте с Kickstarter, это №1 мирового краудфандинга, там собирают больше в среднем на 30%. Есть также российские аналоги — Boomstarter, CrowdRepublic и другие.

Реклама и продвижение:

Без рекламы вашу кампанию никто не увидит. На старте вам понадобится бюджет в размере $2-3k для рекламы в соцсетях на первые несколько дней. Для продвижения мы пользовались услугами агентства, и смогли за 45 дней собрать предзаказов c 2 платформ на $200,000.

Масштабирование:

Если кампания успешна, увеличьте рекламный бюджет, чтобы привлечь больше предзаказов. Кончились собственные деньги на рекламу? Ничего страшного, вокруг некоторых краудфандинговых агентств существуют специальные фонды, которые предоставляют краткосрочные кредиты стартапам на основе первых результатов крауд-кампании.

Взаимодействие с аудиторией:

Регулярно публикуйте обновления, делитесь новостями и отвечайте на вопросы.

Краудфандинг — это не только способ собрать деньги, но и создать сообщество вокруг вашего продукта. Регулярно информируйте бэкеров о ходе работ, это помогает сохранять доверие и интерес. И да — все компании задерживают поставку первой партии, недовольство комьюнити не повод спешить и «комкать» этапы.

Время на подготовку кампании: 1-2 месяца

Стоимость: $3-5k на рекламу, $750 на регистрацию компании, расходы на дизайн и видео.

Необходимые специалисты: дизайнер, копирайтер, краудфандинговое агентство.

«Тулинг», как много в этом слове…

После успешного завершения краудфандинговой кампании можно переходить к производству пресс-форм (или тулингу). Это огромные металлические «оттиски», в которых отливаются под давлением детали корпуса вашего устройства. Этап требует значительных вложений, но именно он позволяет запустить массовое производство.

Стальные тулинги

При создании первых моделей пылесосов с циклонной технологией, Dyson столкнулся с проблемой качества пресс-форм. Они были в жестком минусе по RnD, поэтому использовали дешёвые алюминиевые формы для литья пластика (никогда их не используйте) которые быстро изнашивались и деформировались, приводя к неравномерной толщине стенок и браку. Эти пресс-формы не выдерживали нагрузок и большого количества циклов производства.

После долгих поисков и тестирования различных материалов Dyson так и сделал — нашёл решение в более прочных и дорогих стальных пресс-формах. Это не только решило проблему деформации деталей, но и увеличило срок службы форм, пылесоса.

Советы:

— Убедитесь, что ваши производители могут предоставить качественные пресс-формы, соответствующие вашим требованиям.

— Закладывайте дополнительные сроки и бюджет на возможные корректировки пресс-форм, каждая корректировка в среднем — 2-3 недели, плюс 3-5 дней на производство и тестирование «скорректированного» образца.

Время: 60-90 дней

Стоимость: $20-50k

Необходимые специалисты: инженер фабрики-производителя, специалист по пресс-формам, менеджер контроля качества.

После того как пресс-формы готовы, начинается этап предсерийной доработки. «А зачем? Пресс-формы же готовы». Дело в том, что даже самые кропотливо спроектированные прототипы разбиваются о законы физического мира, в которых условная погрешность в 50 микрон на одной детали может препятствовать сборке и нормальной работе всего устройства. Вам придется вычислить, какая это деталь, и исправить ее. Звучит ужасно, и так и есть: это самый неблагодарный и эмоционально сложный этап.

Он также включает в себя тестирование всех компонентов в сборке и закупку необходимых материалов для первой партии.

Пример: при подготовке к серийному выпуску Model S, Tesla столкнулась с проблемой неравномерного срока службы аккумуляторов, которые напрямую влияли на дальность хода. Они использовали стандартные литий-ионные аккумуляторы, которые были склонны к перегреву и имели ограниченный срок службы.

Шло время, ни одно стороннее решение не подходило, так что Tesla разработала собственную контурную систему охлаждения батарей вроде тех, что используются в дорогих ПК. Это обеспечило стабильность температуры даже при длительных нагрузках, что увеличило срок службы и стабильность аккумуляторов.

Около 40% стартапов (согласно исследованиям UPS) на этом этапе сталкиваются с необходимостью привлечения дополнительных средств, чтобы завершить проект. В примере с Tesla, внедрение новой системы охлаждения батарей увеличило эффективность на 30%, что привело к увеличению срока службы батарей на 20%.

Советы:

— Проверьте всех ваших поставщиков и убедитесь, что они могут предоставить нужные компоненты в срок и в необходимом количестве.

— Проводите тесты на совместимость компонентов как можно раньше до серийного производства.

Время: 60-90 дней

Стоимость: $10-50k

Необходимые специалисты: инженеры (ваши и на фабриках), сорсеры компонентов, специалисты контроля качества.

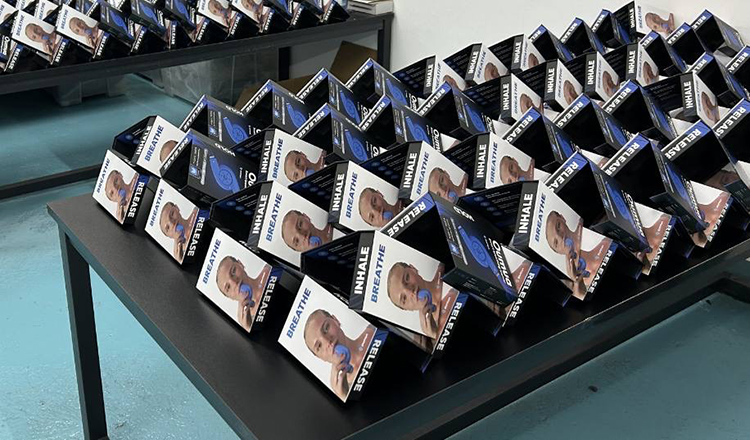

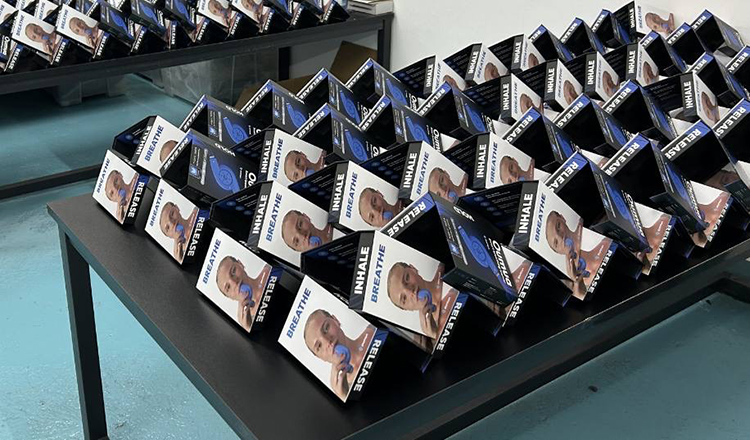

Этот этап включает производство первых серийных партий вашего продукта, а также всех сопутствующих аксессуаров (коробки, инструкции, зарядные устройства).

На этапе подготовки первой партии GoPro столкнулась с проблемой прочности корпуса. Камеры должны были выдерживать экстремальные условия, включая падения, воду и перепады температуры. Изначально они использовали стандартный пластик ABS, но камеры через одну трескались при падении. Команда нанятых материаловедов предложила более дорогой, но гораздо более прочный поликарбонат. И хотя корпус устройства стал на 30% дороже, они смогли создать камеры, сочетающие толерантность к экстремальным нагрузкам с лёгкостью и компактностью.

Переход к массовому производству всегда связан с рисками: около 5-10% устройств могут оказаться дефектными, как это было с нашей первой партией.

Советы:

— Начните с небольшой партии для проверки качества и получения первых отзывов, большинство фабрик согласятся на MOQ в 1-2 тысячи устройств.

— Убедитесь, что устройство, упаковка и аксессуары соответствуют требованиям качества и безопасности.

— Уделите внимание материалам: какие они на ощупь, как лежат в руке, есть ли зазоры, неровности, дополнительные запахи

Время: 90-120 дней

Стоимость: $50-100k (где-то здесь заканчиваются обычно деньги, привлеченные с помощью краудфандинга)

Необходимые специалисты: производственный менеджер, менеджер контроля качества, дизайнер упаковки, логист.

Казалось бы, вы предусмотрели все, но идеальных гаджетов не существует: представьте, что вы доктор Хаус, никому не верьте! На каждом этапе проводите заново проверку всего, что было сделано на предыдущих этапах, плюс выявляйте новые «узкие места», которые могут возникнуть на текущем этапе. Это особенно важно на этапе сборки и контроля, т.к. в большинстве случаев сборщики во главе с менеджером по контролю качества совмещают эти два этапа.

Составьте список всего, что должно делать ваше устройство. Каждый из этих пунктов необходимо проверить. Отбраковывать полностью собранный продукт грустно, но это часть рутины.

Когда Apple запускали четвертый iPhone, они столкнулись с проблемой — сигнал сотовой связи ухудшался, если тестировщик держал телефон за металлическую рамку. Проблема заключалась в том, что стильные металлические полосы «заземлялись» об человеческую руку, и глушили сигнал. Причем в моменте решение так и не нашли: Apple в итоге начала продавать чехлы-бамперы из пластика и резины, которые изолировали металлическую рамку от рук. На следующих моделях, разумеется, изменили конструкцию антенны, и все починилось.

Средний процент брака на этапе финальной сборки у стартапов в технологической сфере варьируется от 5% до 15%, что может существенно влиять на бюджет проекта.

Советы:

— Тестируйте каждое устройство на всех этапах сборки и убедитесь, что все компоненты работают правильно.

Время: 30-60 дней

Стоимость: $5-10k

Необходимые специалисты: сборщики, специалисты по контролю качества, инженер.

Читайте также: Берите на вырост: как и зачем объектам торговой недвижимости работать со стартапами в ритейле?

После того как продукт прошел сборку и контроль качества, необходимо организовать его безопасную упаковку и доставку конечным пользователям.

IKEA в начале своей истории было очень дорого доставлять мебель. Она поставлялась в собранном виде, это увеличивало объём и вес. Компания несколько лет экспериментировала с разборкой мебели, но это приводило к проблемам с прочностью соединений, а клиенты ругались, что собирать сложно и долго.

В итоге IKEA разработала так называемую «flat-pack» систему, в которой мебель поставляется в плоской упаковке, но основная «эврика» заключалась в использовании креплений на основе дюбелей и винтов с ключом (знаменитый шестигранник IKEA), что позволило не только удобно упаковывать мебель, но и легко собирать её без потери прочности.

Представляете, сколько инженерной мысли иногда бывает вложено в самые простые с виду процессы!

Советы:

— Убедитесь, что упаковка вашего продукта надежна и может выдерживать механические воздействия во время доставки (на коробке 10 раз может быть написано «хрупкое», но грузчику платят не за чтение).

— Проводите стресс-тесты упаковки: роняйте с высоты, кидайте, жгите, топите, в общем, все то же самое, что хочется сделать с будильником в 6 утра.

— Важно также выбрать логистического партнера, который сможет доставить продукцию без повреждений и вовремя. К примеру, после усиления конструкции коробки тренажера количество повреждённых устройств сократилось с 4,7% почти до нуля.

Время: 15-30 дней

Стоимость: $3-5k

Необходимые специалисты: логисты, специалисты по упаковке.

Создание физического продукта с нуля — это долгий, финансово затратный и трудоёмкий процесс, требующий быстрого погружения, внимательности, маниакальной дотошности и тщательного планирования на каждом этапе.

Тем не менее, сделать «хард» без опыта не невозможно: не нужно иметь миллион долларов на старте, не нужно быть классическим «компьютерщиком» или разбираться в физике материалов - для всего этого есть специальные люди, которых вполне реально найти (финальный непрошенный совет, не ходите к фешенебельные конструкторские бюро, используйте талантливых «частников»).

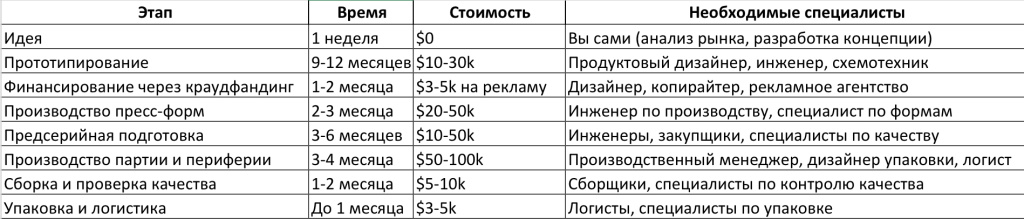

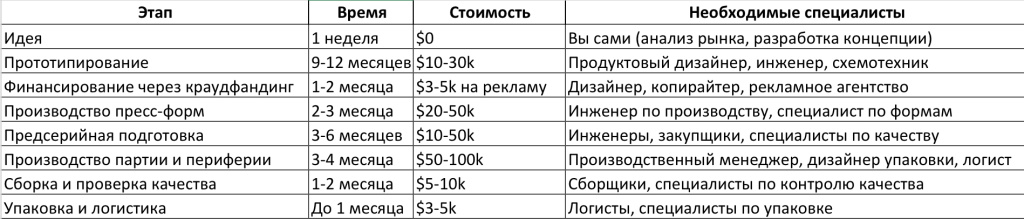

Нужна только достаточно большая проблема, и четкое понимание, как ее решить с помощью вашей идеи. А чтобы осуществить идею, нужен план – он теперь у вас есть! А вот удобная таблица, которую вы можете держать перед глазами, чтобы оценить, насколько вы «в графике»:

С развитием технологий и краудфандинговых платформ запустить собственный физический продукт стало значительно проще. Как пройти путь от идеи до готового продукта и сделать это с ограниченными вложениями? Своим опытом делится основатель стартапа, который прошел весь путь создания продукта с нуля. Причем, продукта не самого простого…

Рассказывает Филипп Егоров — основатель стартапа по производству дыхательного тренажера Oumua.

Рассказывает Филипп Егоров — основатель стартапа по производству дыхательного тренажера Oumua. Я 10 лет был технологическим пиарщиком, но в конце 2017 что-то «сломалось», и я начал делать физические продукты, имея ровно ноль предыдущего опыта в продуктовой разработке. Идей было много, и то, с какой из них стартовать, подсказала пандемия. Спустя полгода мы вывели на рынок полнолицевую «антиковидную» маску Blanc, которая собрала более 5000 предзаказов на Kickstarter, отметилась в самых крупных медиа, обратила на себя внимание мировых модных домов, госпиталей, дизайнеров, рейверов… и провалилась на первой партии.

Если убрать рефлексию, причина простая: мы ничего не знали о том, во что ввязываемся, и учились производству сложного физического продукта «на ходу», как и 95% фаундеров, которые запускают свои кампании на краудфандинговых площадках.

С вероятностью 99+ процентов вы будете делать не «нулевой» шаг в новой нише, а радикально улучшать что-то существующее.

К сожалению, правильный подход к производству «хардвера» на данный момент можно только выстрадать, совершив все возможные ошибки на каждом этапе от идеи до логистики. С гордостью заявляю, что сделал их все за вас, и, собрав полученный опыт в простой фреймворк, со второй попытки сделал продукт — умный дыхательный тренажер. Девайс получилось произвести и масштабировать на международный рынок с продажами через собственный сайт, Amazon, и ретейл-сети по всему миру.

Ниже — план с примерами, который можно взять за основу. Он поможет, если есть идея, но раньше вы никогда не делали «хардвер», и не понимаете, с чего начать. Смог я, сможете и вы.

1. Идея

30 000 новых продуктов производится в мире каждый год, и 95% из них проваливается, потому что не находит отклика на рынке. На новые продуктовые категории приходится 0.0067% всех производимых продуктов. То есть, с вероятностью 99+ процентов вы будете делать не «нулевой» шаг в новой нише, а радикально улучшать что-то существующее.

Самый простой способ сделать то, что будут покупать — сделать продукт, которого не хватает лично вам. Я страдаю астмой, и после многолетних экспериментов с дыхательными практиками и доступными тренажерами понял, что на рынке нет того, что мне нужно. Так и появился дыхательный тренажер. Идея продукта всегда начинается с вашей личной боли или желания улучшить что-то вокруг.

Советы:

— Запишите, что уже есть у конкурентов, и подумайте, как ваш продукт может улучшить существующие решения. Это ваше уникальное торговое предложение (УТП).

— Оцените, как может выглядеть ваш продукт и какие функции он должен выполнять.

— Визуализируйте вашу идею: даже грубые наброски на бумаге помогут лучше понять, как должен выглядеть конечный продукт.

Так 2.5 года назад выглядел первый скетч умного дыхательного тренажера, который я передал продуктовому дизайнеру:

Время: 5-7 дней

Стоимость: $0

Необходимые специалисты: вы, ваше время на анализ проблемы, решения и рынка

2. Прототипирование

Задача: Превратить вашу идею в физический макет, который позволит протестировать форму, функционал и пользовательский опыт.

Не бойтесь делать несколько итераций прототипа вашего продукта, чтобы найти оптимальные размеры и форму. Это долгий процесс, но каждая из них приближает вас к идеальному продукту.

Этапы прототипирования:

1. Некрасивый нефункциональный прототип: Используется для оценки формы, размеров и плотности сборки.

2. Функциональный прототип: Следующий шаг — добавление реальных компонентов для тестирования работы устройства.

В нашем случае было создано 5 прототипов, что увеличило затраты на 30% по сравнению с первоначальным бюджетом, так как каждая новая версия требовала корректировок в дизайне и материалах.

Время: 6-12 месяцев (в зависимости от сложности устройства и количества итераций)

Стоимость: $10-15k

Необходимые специалисты: продуктовый дизайнер, инженер, инженер-схемотехник.

Самый простой способ сделать то, что будут покупать — сделать продукт, которого не хватает лично вам.

3. Финансирование через краудфандинг

Если у вас есть готовый прототип, но не хватает средств на дальнейшие этапы, например, производство пресс-форм, тогда краудфандинг может стать идеальным решением. С помощью таких платформ, как Kickstarter и Indiegogo (российские аналоги — Boomstarter, CrowdRepublic), можно собрать деньги для перехода к серийному производству. Это не просто источник финансирования, но и способ проверить интерес к продукту на рынке.

Подготовка материалов для кампании:

— Рендеры и фотографии: Если физического прототипа ещё нет, используйте качественные рендеры. Например, мы создали фотореалистичные изображения, которые показали, как будет выглядеть устройство.

— Видеоролик: Видео — это один из главных элементов вашей кампании. Вы можете сами рассказать о продукте или снять видео с участием друзей.

— Копирайтинг: Убедительные тексты, которые объяснят, почему продукт важен и как он решает проблемы потребителей.

Выбор платформы:

Всегда начинайте с Kickstarter, это №1 мирового краудфандинга, там собирают больше в среднем на 30%. Есть также российские аналоги — Boomstarter, CrowdRepublic и другие.

Реклама и продвижение:

Без рекламы вашу кампанию никто не увидит. На старте вам понадобится бюджет в размере $2-3k для рекламы в соцсетях на первые несколько дней. Для продвижения мы пользовались услугами агентства, и смогли за 45 дней собрать предзаказов c 2 платформ на $200,000.

Масштабирование:

Если кампания успешна, увеличьте рекламный бюджет, чтобы привлечь больше предзаказов. Кончились собственные деньги на рекламу? Ничего страшного, вокруг некоторых краудфандинговых агентств существуют специальные фонды, которые предоставляют краткосрочные кредиты стартапам на основе первых результатов крауд-кампании.

Взаимодействие с аудиторией:

Регулярно публикуйте обновления, делитесь новостями и отвечайте на вопросы.

Краудфандинг — это не только способ собрать деньги, но и создать сообщество вокруг вашего продукта. Регулярно информируйте бэкеров о ходе работ, это помогает сохранять доверие и интерес. И да — все компании задерживают поставку первой партии, недовольство комьюнити не повод спешить и «комкать» этапы.

Время на подготовку кампании: 1-2 месяца

Стоимость: $3-5k на рекламу, $750 на регистрацию компании, расходы на дизайн и видео.

Необходимые специалисты: дизайнер, копирайтер, краудфандинговое агентство.

4. Производство пресс-форм

«Тулинг», как много в этом слове…

После успешного завершения краудфандинговой кампании можно переходить к производству пресс-форм (или тулингу). Это огромные металлические «оттиски», в которых отливаются под давлением детали корпуса вашего устройства. Этап требует значительных вложений, но именно он позволяет запустить массовое производство.

Стальные тулинги

При создании первых моделей пылесосов с циклонной технологией, Dyson столкнулся с проблемой качества пресс-форм. Они были в жестком минусе по RnD, поэтому использовали дешёвые алюминиевые формы для литья пластика (никогда их не используйте) которые быстро изнашивались и деформировались, приводя к неравномерной толщине стенок и браку. Эти пресс-формы не выдерживали нагрузок и большого количества циклов производства.

После долгих поисков и тестирования различных материалов Dyson так и сделал — нашёл решение в более прочных и дорогих стальных пресс-формах. Это не только решило проблему деформации деталей, но и увеличило срок службы форм, пылесоса.

Советы:

— Убедитесь, что ваши производители могут предоставить качественные пресс-формы, соответствующие вашим требованиям.

— Закладывайте дополнительные сроки и бюджет на возможные корректировки пресс-форм, каждая корректировка в среднем — 2-3 недели, плюс 3-5 дней на производство и тестирование «скорректированного» образца.

Время: 60-90 дней

Стоимость: $20-50k

Необходимые специалисты: инженер фабрики-производителя, специалист по пресс-формам, менеджер контроля качества.

5. Предсерийная подготовка

После того как пресс-формы готовы, начинается этап предсерийной доработки. «А зачем? Пресс-формы же готовы». Дело в том, что даже самые кропотливо спроектированные прототипы разбиваются о законы физического мира, в которых условная погрешность в 50 микрон на одной детали может препятствовать сборке и нормальной работе всего устройства. Вам придется вычислить, какая это деталь, и исправить ее. Звучит ужасно, и так и есть: это самый неблагодарный и эмоционально сложный этап.

Он также включает в себя тестирование всех компонентов в сборке и закупку необходимых материалов для первой партии.

Пример: при подготовке к серийному выпуску Model S, Tesla столкнулась с проблемой неравномерного срока службы аккумуляторов, которые напрямую влияли на дальность хода. Они использовали стандартные литий-ионные аккумуляторы, которые были склонны к перегреву и имели ограниченный срок службы.

Шло время, ни одно стороннее решение не подходило, так что Tesla разработала собственную контурную систему охлаждения батарей вроде тех, что используются в дорогих ПК. Это обеспечило стабильность температуры даже при длительных нагрузках, что увеличило срок службы и стабильность аккумуляторов.

Около 40% стартапов (согласно исследованиям UPS) на этом этапе сталкиваются с необходимостью привлечения дополнительных средств, чтобы завершить проект. В примере с Tesla, внедрение новой системы охлаждения батарей увеличило эффективность на 30%, что привело к увеличению срока службы батарей на 20%.

Советы:

— Проверьте всех ваших поставщиков и убедитесь, что они могут предоставить нужные компоненты в срок и в необходимом количестве.

— Проводите тесты на совместимость компонентов как можно раньше до серийного производства.

Время: 60-90 дней

Стоимость: $10-50k

Необходимые специалисты: инженеры (ваши и на фабриках), сорсеры компонентов, специалисты контроля качества.

6. Производство партии и периферии

Этот этап включает производство первых серийных партий вашего продукта, а также всех сопутствующих аксессуаров (коробки, инструкции, зарядные устройства).

На этапе подготовки первой партии GoPro столкнулась с проблемой прочности корпуса. Камеры должны были выдерживать экстремальные условия, включая падения, воду и перепады температуры. Изначально они использовали стандартный пластик ABS, но камеры через одну трескались при падении. Команда нанятых материаловедов предложила более дорогой, но гораздо более прочный поликарбонат. И хотя корпус устройства стал на 30% дороже, они смогли создать камеры, сочетающие толерантность к экстремальным нагрузкам с лёгкостью и компактностью.

Переход к массовому производству всегда связан с рисками: около 5-10% устройств могут оказаться дефектными, как это было с нашей первой партией.

Советы:

— Начните с небольшой партии для проверки качества и получения первых отзывов, большинство фабрик согласятся на MOQ в 1-2 тысячи устройств.

— Убедитесь, что устройство, упаковка и аксессуары соответствуют требованиям качества и безопасности.

— Уделите внимание материалам: какие они на ощупь, как лежат в руке, есть ли зазоры, неровности, дополнительные запахи

Время: 90-120 дней

Стоимость: $50-100k (где-то здесь заканчиваются обычно деньги, привлеченные с помощью краудфандинга)

Необходимые специалисты: производственный менеджер, менеджер контроля качества, дизайнер упаковки, логист.

7. Сборка и проверка качества

Казалось бы, вы предусмотрели все, но идеальных гаджетов не существует: представьте, что вы доктор Хаус, никому не верьте! На каждом этапе проводите заново проверку всего, что было сделано на предыдущих этапах, плюс выявляйте новые «узкие места», которые могут возникнуть на текущем этапе. Это особенно важно на этапе сборки и контроля, т.к. в большинстве случаев сборщики во главе с менеджером по контролю качества совмещают эти два этапа.

Составьте список всего, что должно делать ваше устройство. Каждый из этих пунктов необходимо проверить. Отбраковывать полностью собранный продукт грустно, но это часть рутины.

Когда Apple запускали четвертый iPhone, они столкнулись с проблемой — сигнал сотовой связи ухудшался, если тестировщик держал телефон за металлическую рамку. Проблема заключалась в том, что стильные металлические полосы «заземлялись» об человеческую руку, и глушили сигнал. Причем в моменте решение так и не нашли: Apple в итоге начала продавать чехлы-бамперы из пластика и резины, которые изолировали металлическую рамку от рук. На следующих моделях, разумеется, изменили конструкцию антенны, и все починилось.

Средний процент брака на этапе финальной сборки у стартапов в технологической сфере варьируется от 5% до 15%, что может существенно влиять на бюджет проекта.

Советы:

— Тестируйте каждое устройство на всех этапах сборки и убедитесь, что все компоненты работают правильно.

Время: 30-60 дней

Стоимость: $5-10k

Необходимые специалисты: сборщики, специалисты по контролю качества, инженер.

Читайте также: Берите на вырост: как и зачем объектам торговой недвижимости работать со стартапами в ритейле?

8. Упаковка и логистика после сборки

После того как продукт прошел сборку и контроль качества, необходимо организовать его безопасную упаковку и доставку конечным пользователям.

IKEA в начале своей истории было очень дорого доставлять мебель. Она поставлялась в собранном виде, это увеличивало объём и вес. Компания несколько лет экспериментировала с разборкой мебели, но это приводило к проблемам с прочностью соединений, а клиенты ругались, что собирать сложно и долго.

В итоге IKEA разработала так называемую «flat-pack» систему, в которой мебель поставляется в плоской упаковке, но основная «эврика» заключалась в использовании креплений на основе дюбелей и винтов с ключом (знаменитый шестигранник IKEA), что позволило не только удобно упаковывать мебель, но и легко собирать её без потери прочности.

Представляете, сколько инженерной мысли иногда бывает вложено в самые простые с виду процессы!

Советы:

— Убедитесь, что упаковка вашего продукта надежна и может выдерживать механические воздействия во время доставки (на коробке 10 раз может быть написано «хрупкое», но грузчику платят не за чтение).

— Проводите стресс-тесты упаковки: роняйте с высоты, кидайте, жгите, топите, в общем, все то же самое, что хочется сделать с будильником в 6 утра.

— Важно также выбрать логистического партнера, который сможет доставить продукцию без повреждений и вовремя. К примеру, после усиления конструкции коробки тренажера количество повреждённых устройств сократилось с 4,7% почти до нуля.

Время: 15-30 дней

Стоимость: $3-5k

Необходимые специалисты: логисты, специалисты по упаковке.

Создание физического продукта с нуля — это долгий, финансово затратный и трудоёмкий процесс, требующий быстрого погружения, внимательности, маниакальной дотошности и тщательного планирования на каждом этапе.

Тем не менее, сделать «хард» без опыта не невозможно: не нужно иметь миллион долларов на старте, не нужно быть классическим «компьютерщиком» или разбираться в физике материалов - для всего этого есть специальные люди, которых вполне реально найти (финальный непрошенный совет, не ходите к фешенебельные конструкторские бюро, используйте талантливых «частников»).

Нужна только достаточно большая проблема, и четкое понимание, как ее решить с помощью вашей идеи. А чтобы осуществить идею, нужен план – он теперь у вас есть! А вот удобная таблица, которую вы можете держать перед глазами, чтобы оценить, насколько вы «в графике»:

Филипп Егоров —

основатель стартапа по производству дыхательного тренажера Oumua.

Для NEW RETAIL

0

Последние новости

Самое популярное

-

Цифра диктует условия: почему ритейл увеличивает закупки мобильных принтеров и т...

Цифра диктует условия: почему ритейл увеличивает закупки мобильных принтеров и т...

-

Как GRASS переходит на интеллектуальное прогнозирование спроса от Novo BI и меня...

Как GRASS переходит на интеллектуальное прогнозирование спроса от Novo BI и меня...

-

Маршрут построен: как развивать объект коммерческой недвижимости с помощью эконо...

Маршрут построен: как развивать объект коммерческой недвижимости с помощью эконо...

-

Удержание через технологии: как приложения для обучения и адаптации помогают бор...

Удержание через технологии: как приложения для обучения и адаптации помогают бор...

-

Digital Signage: как цифровые POS улучшают контакт с покупателями и повышают узн...

Digital Signage: как цифровые POS улучшают контакт с покупателями и повышают узн...