Автоматизация интернет-магазина: логистика на «волнах» операций

время публикации: 13:00 24 апреля 2015 года

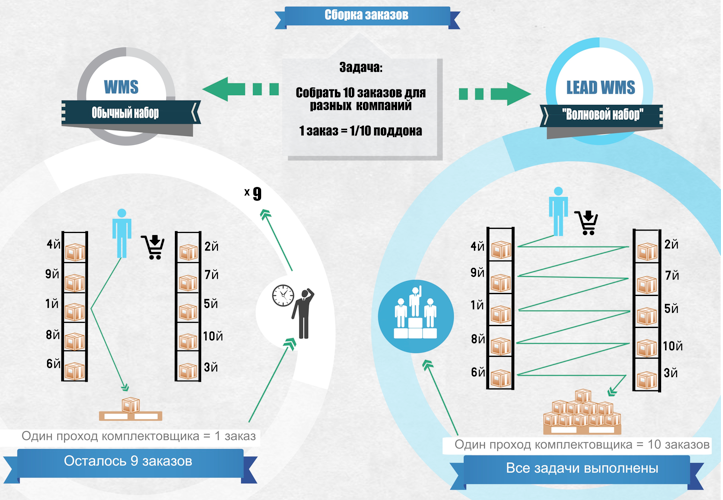

Сталкиваясь с автоматизацией склада интернет-магазина и применением WMS-систем управления складом, вы наверняка слышали о «волновой сборке» или «волнах заказов». Разберемся, как работает этот инструмент, и приведем пример, как с его помощью увеличить производительность в два раза.

Если говорить о происхождении термина «волна» в сфере автоматизации процессов складской логистики, следует начать с простого графика, где ось X соответствует времени, а ось Y – это некий показатель, который должен достигнуть заданного максимального значения, чтобы запустились определенные процессы. Как только процессы запущены, значение показателя по оси Y начинает снижаться, пока не достигает минимального значения, после которого снова начинает расти. Таким образом, на графике отобразятся своеобразные «волны».

Представьте распределительный центр любого крупного интернет-магазина, например, компаний «Юлмарт», «Ситилинк», Wildberries или Ozon, где в день поступают сотни заказов, которые необходимо обрабатывать, и вот здесь принцип «волн» в связке с WMS-системой может принести очень серьезную выгоду.

Вариантов использования данного принципа даже в случае сборки заказов – масса:

1) Начинать набор только тогда, когда объем заданий достиг заданного уровня (накопили заказов на объем одной палеты – отправили эту палету в набор).

2) Начинать набор только тогда, когда объем представленных в зоне набора грузов достиг заданного уровня (накопили 80% требуемых позиций в зоне набора – начали комплектацию заказов).

3) Комбинированные варианты: ждем, пока в зоне набора не будет представлено требуемое число позиций, плюс накапливаем задания на набор до заданного уровня.Несмотря на то что это лишь верхушка айсберга, даже на этих примерах видно, что может возникнуть ситуация, когда придется долго ждать достижения заданной границы. А если зоны набора недостаточно под наши текущие задачи, будем ли мы ждать бесконечно?

Именно для решения такой проблемы при накоплении «волны» используется еще и временное ограничение. Например, ожидаем объема заданий в 1,6 кубических метра для начала комплектации заказа, но ограничиваем время 15 минутами, чтобы не получить ситуацию, что заказ, отправленный в работу час назад, остается в исходном состоянии в течение длительного времени.

В профессиональных системах управления складом вышеуказанные условия можно формировать при помощи механизма правил, без привлечения программистов. Эта возможность является очень полезной, так как «тонкая» настройка порой требует нескольких итераций, которые могут выполняться обученным технологом склада.

Один из вариантов использования «волны» – это комплектация небольших заказов интернет-магазина, относящихся к одному рейсу. В этом случае, WMS-система ожидает накопления определенной величины, равной объему одной единицы набора (европалеты, например), после чего запускает задание в работу, выбирая соответствующего исполнителя.

Если каждый заказ равен 1/10 от общего объема палеты, и комплектуется целыми упаковками, то мы можем набрать 10 заказов за 1 проход, не затрачивая время на «маятниковые» пробеги по каждому заказу в отдельности. Учитывая, что грузоперевалка одной упаковки весом до 10 кг занимает порядка 3 секунд, можно посчитать трудозатраты в каждом случае.

Последовательная сборка заказов

Для примера, будем считать, что перемещение от участка, где сотрудник получает заказ и берет в работу товароноситель (поддон), до первой ячейки составляет 30 секунд, а последующие перемещения между ячейками – 10 секунд.

Каждый заказ имеет объем 0,16 м3, а объем одной упаковки, допустим, равен 0,053 м3. Таким образом, в 0,16 м3 поместится 3 такие упаковки, которые, предположим, относятся к разным номенклатурным позициям и размещены в различных ячейках.

В итоге 30 секунд тратятся на прохождение до первой ячейки отбора, затем 3 секунды уходит на набор по одной позиции, затем 26 секунд – на отбор еще по двум позициям (10 секунд на прохождение до следующей ячейки, 3 секунды на отбор), и еще 30 секунд затрачиваются на перемещение палеты к месту размещения собранных заказов.

Результат: (30+3)+(10+3)+(10+3)+30 = 89 секунд.

Итого: на 10 заказов уходит 890 человекосекунд, или порядка 15 минут.

Параллельная сборка заказов

Берем те же вводные, что и выше, и получаем такой расчет:

30 секунд наборщик перемещается из исходного места к первой ячейке, где набирает за 3 секунды одну упаковку, 10 секунд следует до другой ячейки, и повторяет этот цикл 2 раза, пока не наберет 1 заказ. Так, на первый заказ у нас ушло 59 секунд (30+3+10+3+10+3).

На каждый последующий заказ уйдет на 20 секунд меньше, что составит 39 секунд (поскольку нет длинного перемещения от стартовой точки). В итоге, для 9 заказов общие ресурсозатраты составят порядка 351 человекосекунды. Добавляем еще 30 секунд на прохождение к месту размещения собранных заказов и получаем: 59 + 351 + 30 = 440 человекосекунд, что равно примерно 7-8 минутам.

Следует обратить внимание на тот факт, что с подобной фрагментацией операций имеет смысл использовать дополнительный коэффициент неравномерности, который будет учитывать перерывы между получением заказов в работу. Однако в «сухом» остатке, как мы видим, производительность выросла в 2 раза.

А теперь представьте склад крупного интернет-магазина, где за день поступило не 10 заказов, как в нашем примере, а более 500 или 1000 заказов. Проведя небольшой расчет, нетрудно будет понять, какую выгоду может получить такой интернет-магазин с учетом оптимизации времени на обработку всех заказов и большей эффективности работы складского персонала.

Современные WMS-системы учитывают и ограничения по времени, которые нельзя игнорировать, чтобы оптимизировать процесс набора заказов и нивелировать длительное время ожидания требуемого объема.

Концепция «волн» очень схожа с концепцией «бэтчинга» (batching – англ. «дозирование, группирование»), когда разрозненные задания объединяются в группы таким образом, чтобы минимизировать трудозатраты на их выполнение.

Другое дело, что в «бэтчинге» могут не использоваться вышеуказанные ограничения по значению анализируемой величины или времени – это просто объединение в группы на основании заданных параметров, что и формирует существенную разницу между этими механизмами.

«Волны» могут применяться не только для оптимизации процесса комплектации заказов, они вполне применимы и для регулирования работы подъемно-транспортного оборудования.

Но «волны» – это не волшебная палочка, а лишь инструмент, на базе которого можно реализовать самые различные алгоритмы для оптимизации складских процессов любого интернет-магазина. Вопрос лишь в том, как именно инструмент применяется.

Свои особенности у «бэтчинга» и «волн» есть для широкопроходной и узкопроходной технологии, для конвейерной сборки, лифтовых стеллажей, кранов-штабелеров и другого оборудования автоматизации товародвижения на складских комплексах.

В любом случае, грамотное использование «волн» в связке с WMS-системой может стать отличной возможностью, чтобы поднять эффективность работы распределительных центров интернет-магазинов на новый уровень, что особенно важно в нынешних экономических условиях.

Mатериал подготовлен при содействии пресс-службы компании LogistiX

0

Последние новости

Самое популярное

-

Новые потребители товаров FMCG — кто они?

Новые потребители товаров FMCG — кто они?

-

Как удержать курьеров и повысить их лояльность: практики Яндекс Еды

Как удержать курьеров и повысить их лояльность: практики Яндекс Еды

-

Покупательские привычки: как мы покупаем и как нам продают

Покупательские привычки: как мы покупаем и как нам продают

-

Кейс: Теряли деньги в несезон из-за текучки продавцов, а потом внедрили корпорат...

Кейс: Теряли деньги в несезон из-за текучки продавцов, а потом внедрили корпорат...

-

HENDERSON переходит на онлайн-инкассацию Moniron

HENDERSON переходит на онлайн-инкассацию Moniron